Archive for category Компания

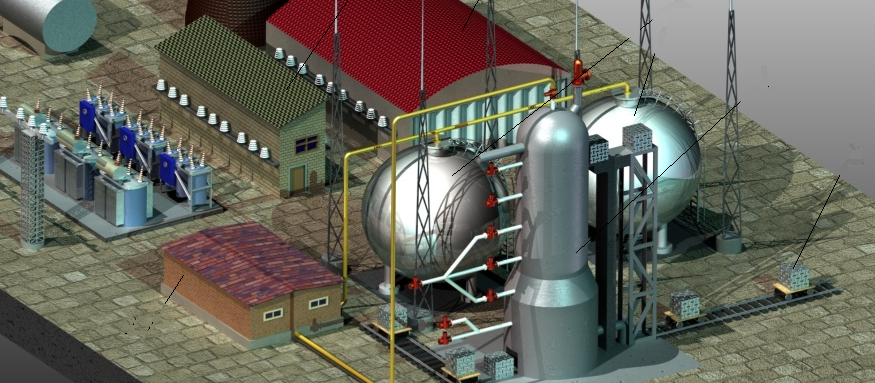

Получение CO2

Газоаналитический комплекс-оптимизатор «СКГК-501»

Стационарный газоаналитический комплекс «СКГК-501» предназначен для автоматического измерения концентраций газовых компонент в дымовых газах топливосжигающих установок на газовом топливе и измерения температуры отходящих газов, а также расчета коэффициента избытка воздуха. Газоанализатор, входящий в состав комплекса, включает в себя несколько ячеек, работающих на оптическом (CO, CO2) и электрохимическом (О2, NO) принципе действии.

- Меры предосторожности

- Перегрузка датчиков

Не допускайте превышение пределов концентраций, на которые рассчитаны датчики. Особенно это критично для электрохимических датчиков, в противном случае, это приведет к сокращению их срока службы.

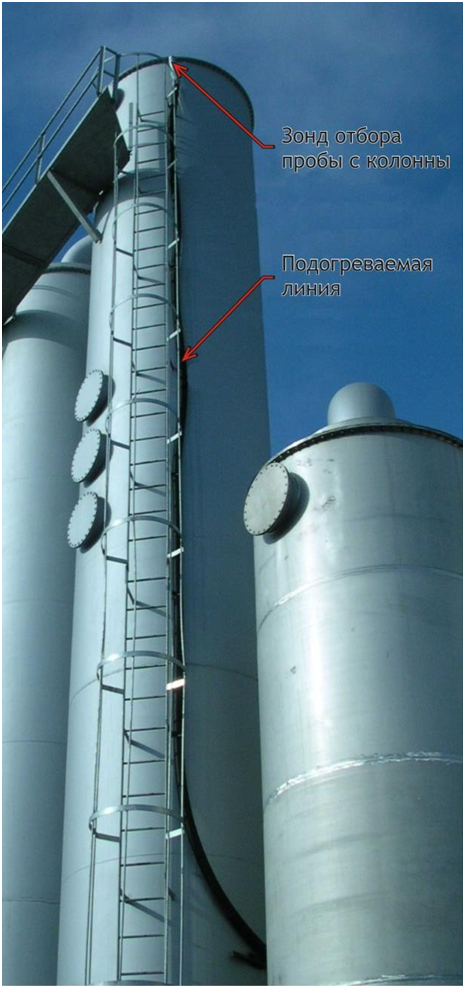

- Подогрев линии отбора пробы с колонны абсорбера

Подогрев линии должен быть всегда включен при отрицательных температурах, иначе может произойти перемерзание конденсата в линии отбора пробы с колонны (абсорбера) и это приведет к остановке побудителя расхода газоанализатора.

- Измерения

Измерения должны выполняться при установившемся технологическом режиме работы котлоагрегата.

- В случае аварии

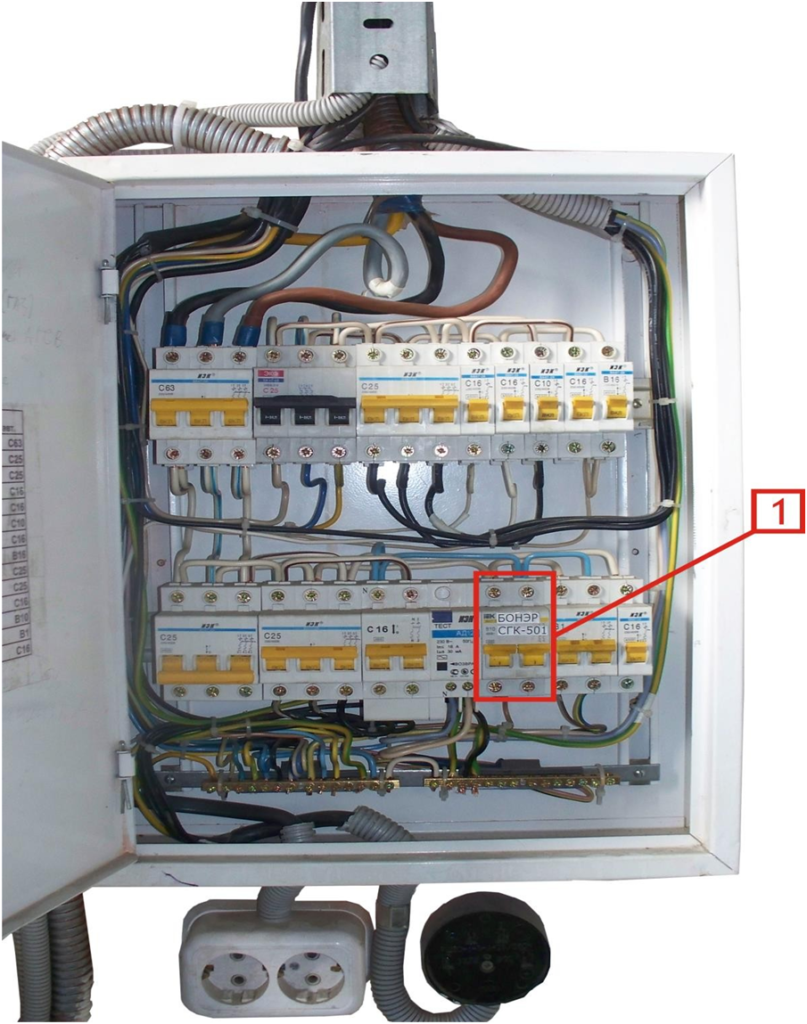

При возникновении нештатных, аварийных или иных ситуаций следует отключить автомат питания комплекса, расположенный в электрическом распределительном щитке котельного цеха (Рис. 5.1. [1]). Обратиться в сервисный отдел предприятия-поставщика.

- При остановке котлаПри кратковременной остановке котла на несколько часов, питание комплекса не отключать. Стационарный газоанализатор автоматически

прекр атит измерения, сразу после того как температура отходящих газов упадет до 150о С, и перейдёт в состояние «Останов». Комплекс будет находится в ждущем режиме, до тех пор пока температура отходящих газов не возрастёт до 155о С, затем автоматически перейдет в рабочее состояние и продолжит измерения.

- При остановках котла длительностью несколько суток, следует отключить источник бесперебойного питания, нажав на дублирующую кнопку, располагающуюся в цоколе СГК-501 (Рис. 4.2.).

- В случае простоя длительностью от недели и более — отключить автомат питания комплекса (Рис. 5.1. [1]).

Однако при отрицательных температурах, в зимнее время, автомат питания отключать не стоит даже при длительных остановках.

- Техническое обслуживание

Работы по техническому обслуживанию проводить при выключенном электропитании газоаналитического комплекса.

- Назначение газоаналитического комплекса

Стационарный газоаналитический комплекс «СГК-501» предназначен для автоматического измерения концентраций газовых компонент в дымовых газах топливосжигающих установок на газовом топливе и измерения температуры отходящих газов, а также расчета коэффициента избытка воздуха.

Газоанализатор, входящий в состав комплекса, включает в себя несколько ячеек, работающих на оптическом (CO, CO2) и электрохимическом (О2, NO) принципе действии.

По устойчивости к воздействию климатических условий комплекс соответствует исполнению УХЛ-4 по ГОСТ 15150.

По устойчивости к механическим воздействиям и по защищенности от воздействия окружающей среды комплекс соответствует обыкновенному исполнению по ГОСТ 12997.

- Основные параметры и характеристики

Все основные характеристики представлены в таблице 1.

| Параметры и характеристики СГК-501 | Таблица 1 | |||

| Диапазон измерения концентраций: | СО2 до 20 % | |||

| CO до 5000 ppm | ||||

| О2 до 21 % | ||||

| NO до 2000 ppm | ||||

| Время прогрева | 30 мин | |||

| Габаритные размеры | 500 600 1800 | |||

| Масса | Не более 100 кг | |||

| Расход пробы газоанализатора | Не менее (10,05) л/мин | |||

| Напряжение питания | 220 В, 50 Гц | |||

| Потребляемая мощность | Не более 1 КВт | |||

| Параметры и состав газовой пробы в точке отбора: | Температура на входе пробоотборного зонда не более 600 С | |||

| Давление от 84 до 106,7 кПа | ||||

| Относительная влажность до 95 % | ||||

| Предельное содержание неизмеряемых газовых компонент в анализируемой среде: | NO2 — 0,1 об. % | |||

| SO2 — 0,1 об. % | ||||

| H2S -100 мг/м3 | ||||

| NH3 -200 мг/м3 | ||||

| Пределы допускаемой основной погрешности: | Абсолю тная, ∆ | Относите льная, δ, % | ||

| СО 2 | 0 — 6 % | 1,0 % | ||

| 6 — 20 % | 6 | |||

| CO | 0 —600 ppm | 30 ppm | ||

| 600 — 5000 ppm | 5 | |||

| О2 | 0 — 4 % | 0,2 % | ||

| 4 — 21 % | 5 | |||

| NO | 0 200 ppm | 20 ppm | ||

| 200 2000 ppm | 10 | |||

| Дополнительные погрешности, вызываемые изменением температуры окружающей среды, давления окружающей среды и температуры анализируемой газовой смеси на входе газоаналитического комплекса составляют 0,2 предела основной погрешности. | ||||

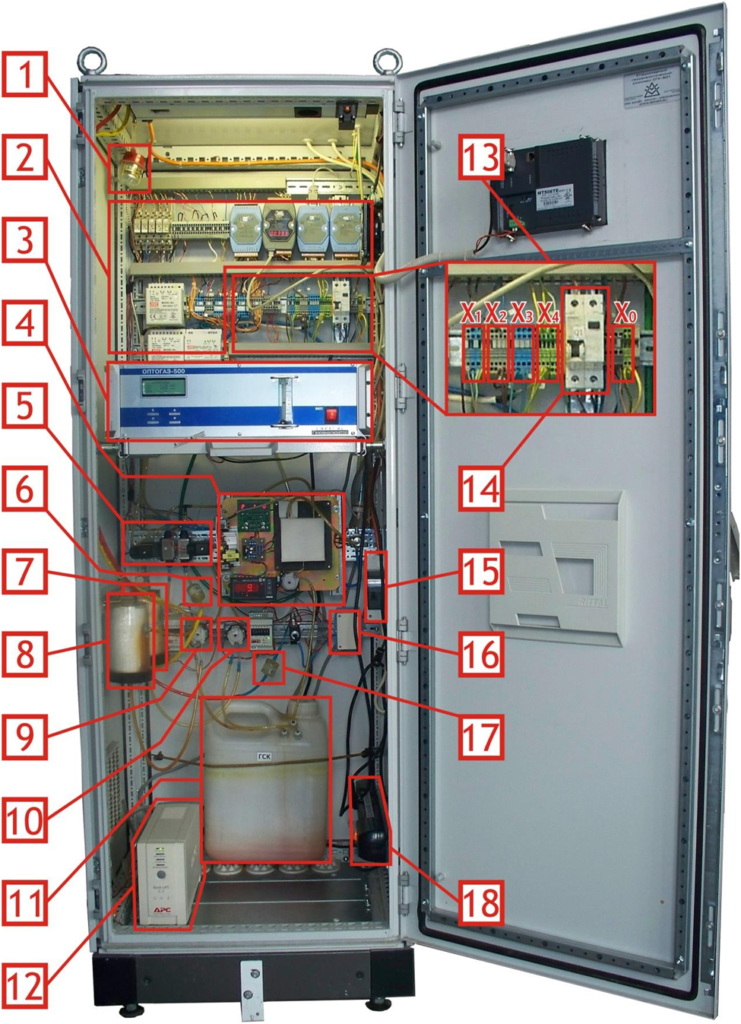

Конструктивно комплекс состоит из следующих частей:

Электронный блок — обработка сигналов, управление, индикация, архивирование и хранение данных, а также передача данных на ПК;

Газоанализатор — измерение концентраций газовых компонент;

Газовый коммутатор – переключение каналов измерения

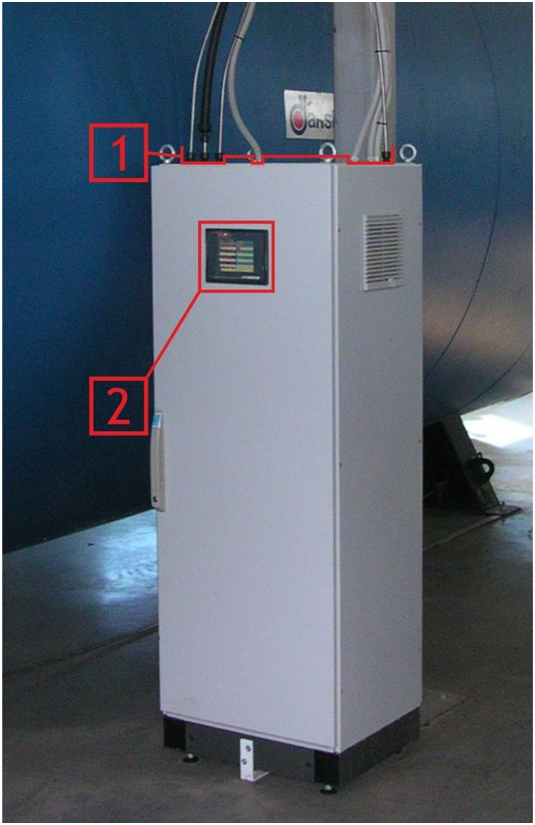

Блок пробоподготовки — фильтрация и осушение пробы. Внешний вид комплекса показан на рисунке 4.1.

Схема котельного цеха представлена в приложении 1. Газовая схема представлена в приложении 2.

Расположение точки отбора пробы с колонны абсорбера показана на рисунке 4.2.

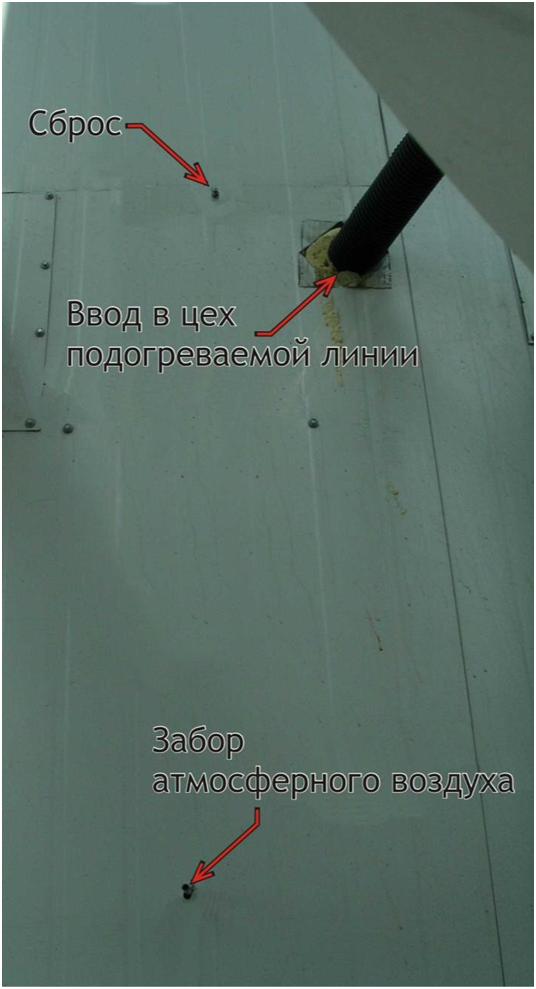

Расположение точки ввода подогреваемой линии в котельный цех и точек вывода сброса и ввода забора атмосферного воздуха представлена на рисунке 4.3.

Расположение точки отбора пробы с газохода котла показана на рисунке 4.4.

Рис. 4.1. Газоаналитический комплекс.

- — Подвод линий отбора пробы с газохода котла и с абсорбера, а также силовых и сигнальных кабелей;

- — Сенсорная панель оператора;

- Точки отбора пробы

- Колонна абсорбер

На рисунке 4.2. изображена подогреваемая линия отбора пробы с колонны абсорбера.

На рисунке 4.3. показаны места точек:

- Ввода подогреваемой линии в котельный цех;

- Вывода линии сброса;

- Забора атмосферного воздуха.

Рис. 4.3. Расположение точки ввода подогреваемой линии в котельный цех и места точек забора атмосферного воздуха и сброс

- Газоход котла

На рисунке 4.4. изображены места установки пробоотборного зонда и термопары на газоходе котла.

Рис. 4.4. Врезки в газоход

Работа, измерения

Измерения должны выполняться при установившемся технологическом режиме работы котлоагрегата.

- Порядок включения оборудования:

- Включить автомат питания комплекса Q0 (см. схему электрическую соединений стр. 29), расположенный в распределительном щитке котельного цеха (Рис. 5.1. [1]).

- Включить дифф. автомат Q1 (Рис. 5.2. [14]).

- Включить источник бесперебойного питания (ИБП) (Рис. 5.2. [12]).

- При отрицательных температурах, в зимнее время, включить дифф. автомат подогрева линии отбора пробы с колонны абсорбера Q2 (Рис. 5.2. [15]), для предотвращения замерзания конденсата.

- Включить тумблер сетевого фильтра (Рис. 5.2. [18]).

- Включить газоанализатор (Рис. 5.2. [3]).

После включения газоанализатор будет работать в режиме прогрева 30 минут, а по истечению этого времени произойдет калибровка нулевых показаний с последующим переходом в режим измерения.

В режиме «Измерение» данные будут поступать в электронный блок для последующей обработки и передачи в операторскую.

В стационарном рабочем режиме каждые полчаса газоанализатор автоматически переключается на 75 секунд на чистый атмосферный воздух для корректировки нулевых показаний.

Рис. 5.1. Автомат питания СГК-501 в распределительном электрическом щитке котельного цеха.

Риc. 5.2. Расположение основных узлов и элементов СКГК

Рис. 5.2.:

| [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] | Атмосферный фильтр;Электронный блок;Газоанализатор;Холодильник Пельтье;Газовый коммутатор;Фильтр тонкой очистки пробы с колонны абсорбера (Ф2);Предварительный сборник конденсата для линии отбора пробы с колонны абсорбера (ПСК 2);Предварительный сборник конденсата для линии отбора пробы с газохода котла (ПСК 1);Насос перистальтический (НП 1);Насос перистальтический (НП 2);Главный сборник конденсата (ГСК);Источник бесперебойного питания;Блок силовых клемм;Дифференциальный автомат питания электронного блока;Дифференциальный автомат питания подогреваемой линии;Побудитель расхода;Фильтр тонкой очистки пробы с газохода котла (Ф1);Сетевой фильтр. |

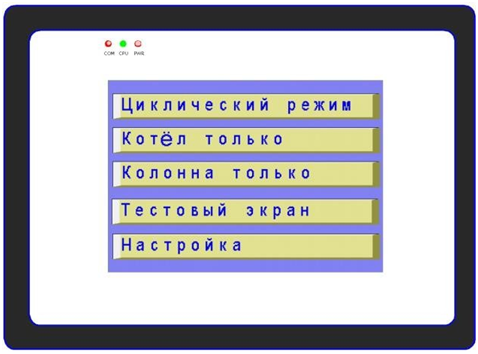

- Выбор режима работы

После включения газоаналитического комплекса на экране панели оператора отображается главное меню (Рис. 5.3.). После прогрева газоанализатора (30 мин.) — комплекс готов к измерениям.

Перед началом измерений следует выбрать режим работы комплекса. Для этого необходимо нажать соответствующую клавишу на панели оператора [Циклический], [Котёл только], [Колонна только].

Рис. 5.3. Панель оператора. Главное меню.

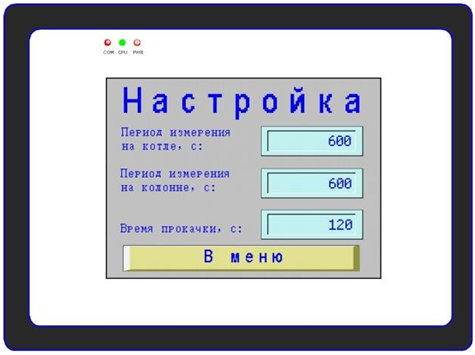

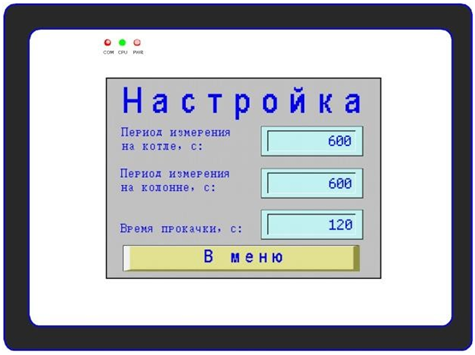

Рис. 5.4. Панель оператора. Окно настройки.

Режимы работы комплекса:

Циклический — измерение концентраций в двух точка отбора пробы с последовательным переключением между ними с помощью газового коммутатора.

Котёл только — измерение концентраций только в точке отбора пробы с газохода котла.

Концентрации, измеряемые в газоходе котла: СО2, О2, СО, NO.

Колонна только — измерение концентраций только на колонне абсорбере.

Концентрации, измеряемые на колонне абсорбере: СО2, СО, NO.

Перед установкой циклического режима следует проверить параметры цикла. Для этого в главном меню нажать на клавишу [Настройка], появится окно настройки (Рис. 5.4.).

Параметры «Период измерения на котле» и «Период измерения на колонне» задают время измерения на каждом из каналов.

Параметр «Время прокачки» — интервал времени, необходимый для

«подтягивания» анализируемой смеси от точки отбора пробы до анализатора.

Параметры, установленные по умолчанию:

- «Период измерения на котле» — 600 с;

- «Период измерения на колонне» — 600 с;

- «Время прокачки» — 120 с.

Ввод новых значений производится легким нажатием по текстовому полю одного из параметров. (Рис. 5.5.).

После нажатия на текстовое поле, появится цифровая клавиатура (Рис. 5.6.).

Используя клавиши цифровой клавиатуры, ввести новое значение (Рис. 5.7.).

Для удаления старого значение нажать на клавишу [CR]. Для отмены ввода нажать клавишу [ES]. Для подтверждения ввода нажать клавишу [ENT].

- Измерения

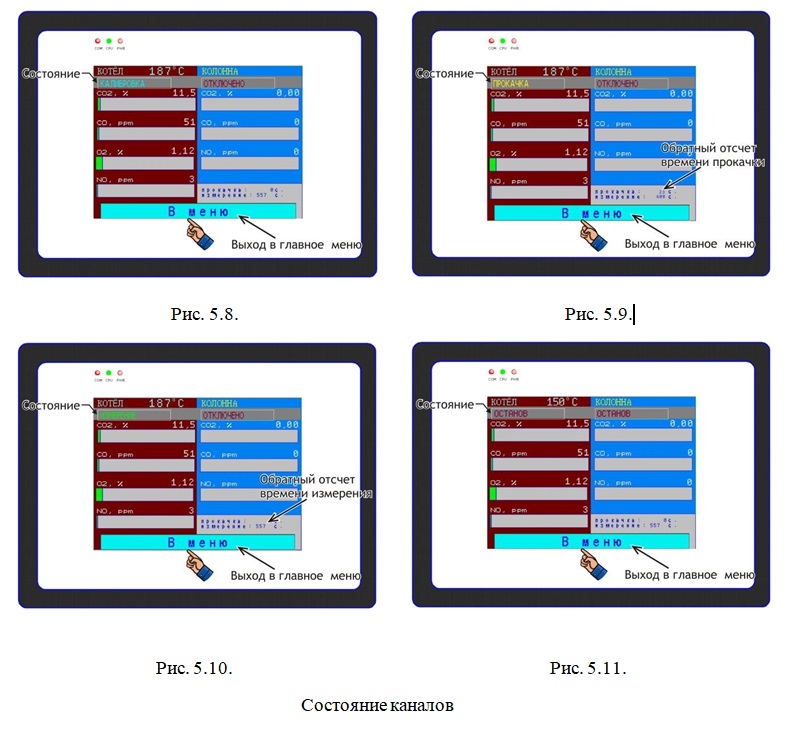

После того, как выбран один из режимов работы, на панели оператора появляется окно измерения, на котором отображается вся необходимая информация по измеряемым компонентам и состоянию комплекса.

В верхней части экрана отображается, в каком из рабочих состояний находится каждый канал.

- Состояние каналов

Калибровка — калибровка нулевых показаний газоанализатора (Рис. 5.8).

Прокачка — процесс подачи анализируемой пробы с точки отбора до газоанализатора (Рис. 5.9).

Измерение — процесс измерения концентраций (Рис. 5.10).

Отключено — канал неактивен. Прокачка пробы отсутствует. На рисунках 5.8., 5.9., 5.10., состояние канала колонны отключено.

Останов — прекращение измерения по всем каналам при падении температуры отходящих газов котла до 150о С (Рис. 5.11).

- Останов

Останов происходит при падении температуры отходящих газов до 150о С.

При возрастании температуры отходящих газов до 155о С комплекс автоматически запуститься в рабочий режим и измерения будут продолжены на том канале, на котором случился останов, и переход в режим измерения будет в такой последовательности: сперва «Прокачка», затем «Измерение».

- Техническое обслуживание газоаналитического комплекса

- Перечень работ, выполняемых при техническом обслуживании, их периодичность

При эксплуатации и техническом обслуживании необходимо выполнять следующие работы:

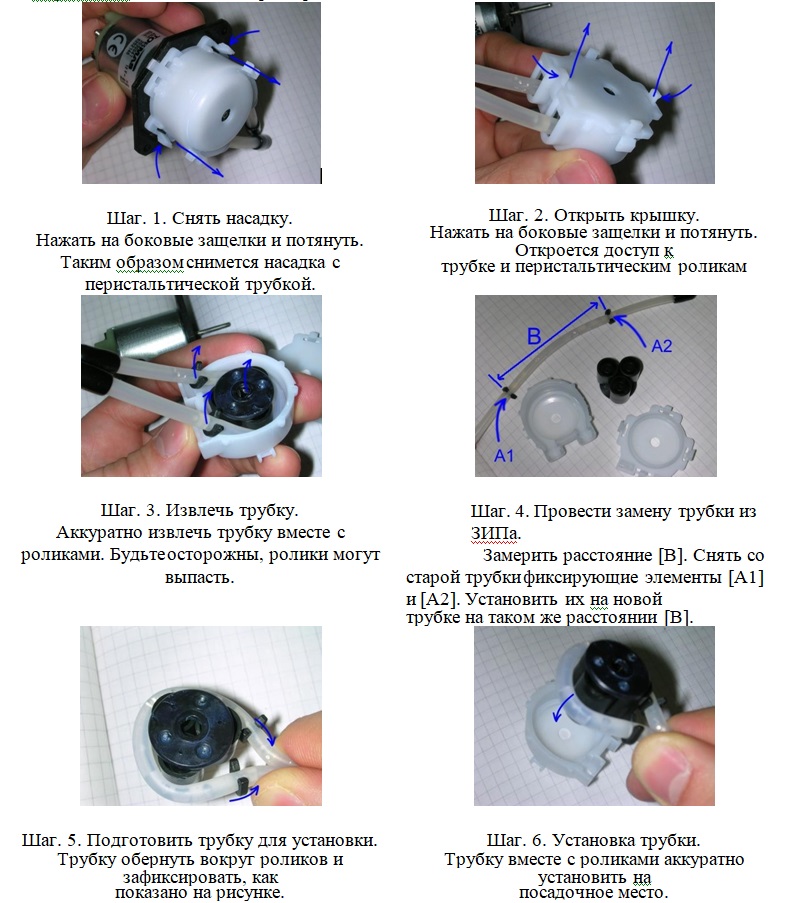

- Визуальный осмотр перистальтических насосов НП1, НП2, НП3. Убедиться, что трубки в рабочем состоянии — отсутствуют признаки подтеков.

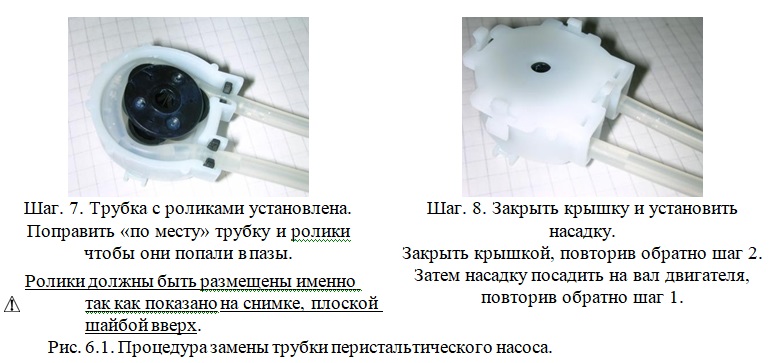

При обнаружении признаков повреждения трубки перистальтического насоса, например: подтеки, наличие влаги на трубках и т.д. — произвести замену трубки перистальтического насоса, следуя инструкциям, указанным на рисунке 6.1.

Проверять один раз в неделю. Замена трубок раз в месяц.

- Осмотр предварительных сборников конденсата ПСК1, ПСК2

— визуальная проверка уровня конденсата.

Убедиться, что конденсат не накапливается выше отметки, в противном случае, постараться обнаружить причину несвоевременного слива конденсата (проверить исправность перистальтических насосов п.6.1.1, проверить частоту и длительность слива выставленную на РВЦ)

Проверять один раз в неделю.

- Осмотр фильтров тонкой очистки пробы Ф1, Ф2. Визуально убедиться, что отсутствует влага в прозрачных трубочках, до и после, а также внутри фильтров. При сильном загрязнении фильтра провести замену из ЗИПа.

Проверять один раз в месяц.

- Проверка уровня конденсата в главном сборнике конденсата ГСК, уровень жидкости не должен превышать половину емкости — при необходимости слить. Для этого вытащить трубки слива конденсата от перистальтических насосов, предварительно ослабив, гермовводы держатели, снять фиксатор, извлечь канистру, слить конденсат.

Проверять один раз в месяц.

- Проверка и при необходимости корректировка чувствительности газоанализатора по ПГС.

Выполнять один раз в шесть месяцев.

- Поверка газоанализатора, входящего в состав комплекса, проводится раз в год.

- Герметичность всех газовых трактов проверять раз в год. Обратится в сервисный отдел компании поставщика.

Перед тем как установить новую трубку, ролики следует предварительно очистить от загрязнений возникших за время работы механизма.

- Краткий справочник по газоанализатору Оптогаз.

- Управление прибором.

Сразу после включения, прогрева и установки нуля, газоанализатор переходит в автоматический режим измерения.

Управление программой прибора осуществляется с помощью четырёх клавиш (Е, П, ↑, ↓).

- Назначение пунктов меню «Измерение» и «Калибровка нуля».

- Измерение.

Это основной режим работы прибора, прибор переходит в него после включения, предварительно пройдя автоматическую продувку и процедуру установки нуля.

Выход из режима измерения производится нажатием клавиши П, после чего на дисплее появляется сообщение: «Подтвердите выход», для подтверждения выхода следует нажать комбинацию клавиш: Е+П, прибор выйдет в главное меню.

- Установка нуля.

Эта процедура запускается пользователем по необходимости и представляет собой 60 секундную продувку с последующей установкой нуля.

Во время измерения прибор может автоматически производить процедуру установки нуля, при изменении температуры более чем на +/- 5 градусов С, а также процедура выполняется каждые 30 мин, при непрерывной работе газоанализатора.

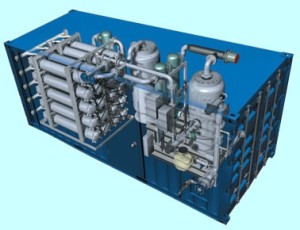

КЦА-очистка технологических газов

Разработка установок КЦА с каталитической глубокой очисткой технологических газов до 1 ppb, представляющие собой комплекс технологического оборудования, состоящий из адсорберов очистки сред: азота, водорода, других газов и смесей, трубопроводов обвязки и арматуры, приборов КИП и АУ, системы контроля и управления (СКУ), обеспечивающей: автоматическое или дистанционное (ручное) управление работой установки, контроль необходимых технологических параметров, двухстороннюю связь с центральной АСУ ТП.

Компания «ООО «МНПО «Спецкомпрессор»

В производстве используется технологическое оборудование с программным управлением, гибкие производственные системы, а также конструктивные схемы применяемой технологической оснастки, средства и методы контроля качества продукции на всех этапах производства.

Компрессорное оборудование. ООО «МНПО «Спецкомпрессор» — компания, один из российских изготовителей поршневых компрессорных станций, известна и в РФ, и в странах СНГ, и в других государствах в области разработки, экспертизы, проектирования, изготовления и обслуживания компрессорного оборудования. Компания стремится быть лидером в сфере безопасности, надежности, качества и новых технологий, и опыт работы в данных областях обеспечивает нашу конкурентоспособность на рынке в течении более 10 лет.

Компрессорное оборудование

На производственных площадях нашей компании изготавливаются компрессорные станции, сопутствующее (теплообменное, электрика, вентиляторы и другое) приобретается в европейских странах для достижения оптимального результата качества конечного производства. ООО «МНПО «Спецкомпрессор» постоянно следит за наращиванием собственной производственной мощности, а также стремится сократить количество времени, используемого для выполнения заказов.

Газоразделительное оборудование

ООО МНПО «Спецкомпрессор» поставляет азотные генераторы и газификаторы, мобильные установки газопожаротушения, азотные и мобильные станции, которые работают по принципам сорбционного и двухмембранного сепарарирования газификаторами газов и используются для производства азота для нужд предприятий.

Предоставляемые газификаторы, азотные системы и генераторы передовых газопроизводителей разрабатываются на основе лучших результатов и спецтехнологий расщепления газов на базе волоконных молекулярных сит и пневмомембран. Наши устройства способствуют увеличению получения азота во много раз. Азотные генераторы и газификаторы заграничного выпуска — это залог надежности и легкость в пользовании при извлечении азота.

Где нужно извлекать чистый азот из воздуха, пользуются азотными газификаторами и газогенераторами.