Мембранные компрессоры

Наша компания ООО МНПО «Спецкомпрессор» производит мембранние компрессоры типа Спецкомм» МК и МКГ. Типоразмеры МКН, МКС и МКВ — применение для воздуха и инертных газов, типоразмера «Спецкомм» МКГН, МКГС и МКГВ применяются для опасных и агрессивных газов и смесей, основное применение компрессоров данного типа – в сложных и высокотехнологичных установках на предприятиях тонкой химии, фармацевтических и нефтехимических предприятий, это там, где требуется абсолютно чистый, без малейших следов масла и других загрязняющих веществ технологический газ или воздух, кроме О2, для кислорода используются другие решения по компремированию. Мембранный или диафрагменный компрессор – это компрессор объемного типа сжатия, где главной спецификой этих компрессоров является возможность получать высокое давление при низкой (или средней) производительности. Принципы действия мембранного компрессора аналогичны с поршневым.

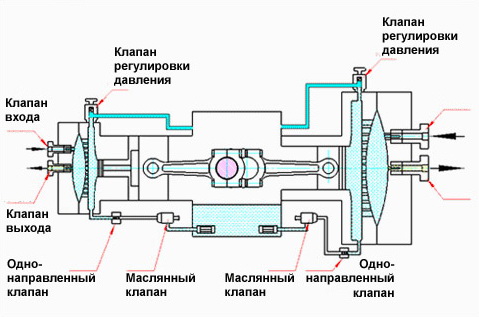

Компрессорное обжатие такого вида по схеме выглядит так: либо поршень гидропривода обеспечивает давление столба жидкости на гибкую металлическую мембрану, либо мембрана связана непосредственно с кривошипно-шатунным механизмом. Мембрана поступательно перемещается и уменьшает объём рабочей камеры. Соответственно, газ, находящийся в рабочей камере, сжимается.

Мембраны должны производиться из спецсталей и материалов, способных на работу с многими циклами нагрузки. Для большей надёжности применяются многослойные мембраны. Наиболее широкое применение получили мембранные модели с гидроприводом. Благодаря такой конструкции мембранный (диафрагменный) компрессор имеет ряд преимуществ:

- несмотря на компактную конструкцию, способствует достичь необходимого давления газа;

- есть гарантия по полному отсутствию мехпримесей в сжимаемом газе;

- обеспечивает охрану окружающей среды от вредных отбросов ввиду гарантированного отсутствия утечек газа;

- система аварийной защиты обеспечивает остановку компрессора при возникновении риска деформации преграды;

- несложность использования и технического обслуживания. Обслуживание требует только регулярной замены мембран оператором.

Атомная энергетика, химическая, нефтехимическая и другие промышленности используют мембранные компрессоры. Применяемые в комплексе с компрессором установки очистки и осушки газа позволяют получать газ с чистотой 99,9%. Подача его под давлением требуется при проведении исследований в науке и в медицине.

Мембранные компрессоры, как правило, имеют несколько модификаций. Каждая из них подразумевает эксплуатацию оборудования в определенных условиях, а также специфические характеристики сжимаемой среды. Примечательно, что мембранные компрессоры отличаются от своих устаревших предшественников не только модификациями, но взаимозаменяемостью деталей, рабочих узлов.

Применяются только статические уплотнения, гарантирующие практически полное отсутствие утечек. Эта конструкция имеет ряд следующих преимуществ:

— мембранные компрессоры герметичны по отношению к внешней среде. Вся газовая камера компрессора имеет металлические, статичные (неподвижные)уплотнения. Без особых усилий достигается степень утечек 10-4 мбар л/с, а при применении специальных модификаций — 10-8 мбар л/с. Эти незначительные утечки делают возможным применение мембранных компрессоров в т.н. «горячих» зонах в атомных станциях, с их помощью возможно также сжатие высокотоксичных газов.

— поскольку в мембранных компрессорах нет смазочных веществ в рабочей камере, т.е. не происходит контакта между сжимаемым газом и маслом, процесс очистки сжимаемого газа от масла не нужен. Возможно сжатие до высоких давлений критических газов, таких как, например, кислород или хлор.

— в противоположность другим принципам сжатия не происходит истирание поршневых колец и сальников. Подача газа и устройства буферизации не требуются. Газ на выходе компрессора имеет ту же чистоту, с которой он был подан на сжатие и может без дальнейшей подготовки быть использован как, например, воздух для дыхания, как диффузант в производстве полупроводников или водород при производстве топливных элементов.

— Среда контактирует только с металлическими деталями. В зависимости от требований и типа газа могут применяться различные материалы. При правильном выборе материала достигается высокая коррозионная устойчивость и, следовательно, долгий срок службы деталей, контактирующих с газом. Применяемые материалы варьируются от нормальной углеродистой стали и нержавеющей стали до высоколегированных специальных материалов, таких как «хастелой».

КОНСТРУКЦИЯ. ПРИНЦИП ДЕЙСТВИЯ.

Мембрана зажата по периметру крышкой мембраны и фланцем с перфорированной плитой и при помощи двигателя колебательно прогибается. Как следствие этого пространственного прогиба газовая камера между мембраной и крышкой мембраны циклически уменьшается и увеличивается. С началом увеличения газовой камеры, газ поступает из всасывающего трубопровода через встроенный в крышку мембраны

всасывающий клапан, а во время уменьшения объема газовой камеры выталкивается в газовый пневмопровод через напорный клапан, также встроенный в крышку мембраны.

Необходимое для прогибания мембраны давление масла достигается с помощью кривошипно-шатунного механизма и возвратно-поступательного движения поршня. Рабочий объем цилиндра этого поршня приблизительно соответствует рабочему объему головки мембраны. Возможность использовать крейцкопф кривошипно-шатунного механизма одновременно как поршень снижает стоимость изготовления мембранного компрессора. Однако, радиальные силы, возникающие во время движения кривошипа, уменьшают срок службы уплотнений. Для компрессоров, работающих в ответственных производственных циклах, применение без резервирования такой конструкции не допустимо.

Во время нагнетательного хода поршень толкает масло через перфорированную плиту в мембранную головку и затем, при возвращении, откачивает его обратно. При подаче мембрана прогибается к выпуклой стороне мембранной крышки. Обратный ход поршня тянет мембрану к вогнутой плоскости перфорированной плиты.

Для технологически простых решений — работы с атмосферным воздухом применяется, как правило, компрессор высокого давления.