Монтаж оборудования

МОНТАЖ КОМПРЕССОРОВ

Какой-бы вы из брендов, предлагаемых нашей компанией, не выбрали, либо выбранный вами сами, независимо от нас, мы предлагаем в любом случае и качественный монтаж и поможем вам запуститься без проблем.

Монтаж поршневых компрессоров зависит от условий их поставки заводом-изготовителем (в собранном виде или укрупненными узлами).

Монтаж поршневых компрессоров поступивших в собранном виде на общей раме заключается в установке их на фундамент.

При установке проверяют совмещение осей рамы в плане с осями на фундаменте, наличие зазора для подливки бетона, высотную отметку и горизонтальность.

Выверку осей рамы производят регулировочными винтами. Выверенная рама должна опираться на все регулировочные винты, что проверяют щупом. Положение винтов фиксируют контргайками. Чтобы предотвратить сцепление винтов с бетонной подливкой, их изолируют толем или бумагой. Далее фиксируют выверенное положение оснований и частично затягивают гайки фундаментных болтов, после чего устанавливают опалубку и производят подливку бетонной смесью по периметру. До затвердения бетонной смеси выполняют контрольную выверку. Окончательно затягивать гайки фундаментных болтов разрешается только после достижения бетоном проектной прочности. Перед этим отвертывают на один-два оборота регулировочные винты.

Монтаж поршневых компрессоров поступивших в виде укрупненных блоков следующий.

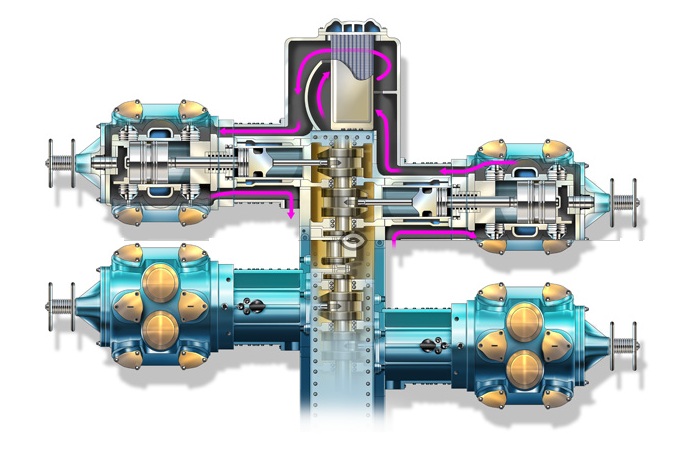

Коленчатый вал компрессора в сборе с валом ротора электродвигателя образует одну целую многоопорную конструкцию, уложенную на нескольких коренных подшипниках станины и выносном подшипнике электродвигателя. Такое устройство требует большой точности монтажа, соблюдения строгой последовательности установки станины, выносного подшипника, укладки коленчатого вала, соединения его с валом ротора, монтажа направляющих, цилиндров, поршней, шатунов и других сборочных единиц механизма движения.

Перед установкой станины проверяют правильность расположения осей фундамента, его высоты, расположения и глубины колодцев, горизонтальность опорных поверхностей под анкерные плиты. Под установочные винты укладывают плоские подкладки и притирают их к бетону так, чтобы снять на нем шероховатости и добиться плотного прилегания подкладок к бетону. Далее обезжиривают все металлические поверхности, соприкасающиеся с бетонной подливкой.

Проверяют герметичность картера наливом керосина не ниже допустимого уровня масла, и после слива керосина протирают досуха поверхность картера. Затем картер устанавливают на фундамент с выверкой по уровню и реперам с помощью установочных винтов, расположенных по периметру картера. После установки картера закладывают фундаментные шпильки с анкерными плитами. Подготовляют к установке направляющие крейцкопфа: проверяют отсутствие забоин на стыкуемых поверхностях и наносят на них герметизирующий состав.

Равномерно по периметру затягивают шпильки, крепящие направляющие к картеру, и устанавливают штифты. После чего проверяют взаимную перпендикулярность направляющих и осей коренных подшипников. Для этого по оси коренных подшипников натягивают струну и измеряют расстояния от струны до контрольного пояска направляющей.

Собранные картер и направляющие вновь выверяют по уровню, используя регулировочные винты.

После частичной затяжки гаек фундаментных болтов производят заливку колодцев бетонной смесью, подливку картера и опор направляющих. Подливку ведут непрерывно, наблюдая, чтобы полость под картером была заполнена полностью. После достижения бетоном 60%-ной прочности равномерно, и крестообразно подтягивают фундаментные болты. Показатель качественного монтажа станины – горизонтальность картера и прямолинейность оси коренных подшипников, как при затянутых, так и при отпущенных гайках фундаментных болтов.

24-часовая аварийная служба сервиса.

Контракты на обслуживание компрессоров.

Давайте быть теми, кто полностью удостоверен, что у него никогда не потеряете постоянный резервный источник энергии. Вы нуждаетесь в техническом эксперте, который может постоянно поддерживать хорошее техническое состояние вашего оборудования?. Мы работаем над компрессорами, насосами, генераторами природного газа, универсальными генераторами, дизель-генераторами, , коммерческими и индустриальными резервными генераторами всех типов. Получите свои планы технического обслуживания генераторов на метане и будьте уверенными, что ваш генератор готов к следующему включению!

Системы мониторинга компрессоров и насосов.

При установке выносного подшипника вначале устанавливают фундаментную плиту. Между плитой и корпусом помещают пакет прокладок толщиной до 2 мм для последующего регулирования положения подшипника по высоте. Между вкладышами подшипника и буртом вала электродвигателя оставляют зазор, необходимый для отсоединения вала электродвигателя от коленчатого вала. Далее проверяют положение выносного подшипника по отношению к коренным подшипникам станины. После этого окончательно крепят плиту и заливают ее бетонной смесью. Правильность центрирования в вертикальной плоскости проверяют уровнем. Центрирование в горизонтальной плоскости проверяют струной, натянутой вдоль оси подшипников.

Укладку коленчатого вала выполняют с помощью такелажных средств. Перед укладкой проверяют шероховатость поверхностей и галтелей вала. После укладки коленчатого вала предварительно контролируют величину расхождения щек, для чего собирают подшипники и затягивают шпильки на их крышках.

При монтаже коленчатого вала проверяют также его горизонтальность, зазоры между его шейками и вкладышами коренных подшипников, торцовое биение фланца вала, осевой зазор между упорным подшипником и упорами.

После проведения всех проверок окончательно затягивают гайки крепления подшипников ключом с регулируемым крутящим моментом, после чего присоединяют вал электродвигателя к коленчатому валу. При этом обязательно должны быть сопряжены контрольные риски на образующих фланцев валов, в противном случае отверстия во фланцах могут не совпадать. Совмещенные фланцы стягивают четырьмя временными болтами или шпильками, равномерно расположенными по окружности. Затем проверяют положение вала по уровню. Если необходимо, изменяют толщину пакета подкладок под корпусом выносного подшипника. Проверяют биение вала индикатором при поднятом корпусе подшипника. Недопустимое биение исправляют пришабровкой стыкуемых поверхностей фланцев. Не отпуская временных болтов, совместно разворачивают отверстия во фланцах, после чего поочередно с диаметрально расположенных сторон устанавливают постоянные болты и затягивают на них гайки. Затянутые болты и их гайки стопорят проволокой.

Перед монтажом цилиндров отсоединяют крышки, штуцера для подачи масла, фонари, клапаны. Монтаж начинают с установки фундаментной стойки, на которой крепят опорные плиты скользящих и качающихся опор цилиндров. Стойку помещают на клиновые подкладки или регулировочные болты, которые упираются в пластины, уложенные на фундамент. Цилиндр стропят так, чтобы при подъеме он находился в горизонтальном положении, и его шпильки можно было свободно, без повреждения резьбы завести в отверстия на фланце фонаря. При этом свободный конец цилиндра временно опирают на домкрат, одновременно на шпильки навертывают гайки и равномерно подтягивают их по окружности.

После проверки горизонтальности цилиндра постоянную опору помещают на место, домкрат удаляют. В скользящей опоре фундаментную стойку подводят и прижимают к установочной плите цилиндра с помощью клиновых пар, установленных между стойкой и фундаментом.

В качающейся опоре строго вертикально закрепляют пластину между опорной и установочными плитами, что проверяют рамным уровнем. После установки постоянных опор подтягивают гайки, крепящие цилиндр.

При монтаже цилиндров контролируют: соосность цилиндров и направляющих крейцкопфов (струной); смещение осей в вертикальной плоскости; совмещение оси цилиндра с серединой шатунной шейки коленчатого вала.

Все нарушения соосности исправляют опиливанием и пришабриванием привалочных поверхностей.

Положение цилиндра относительно направляющих крейцкопфа и фонаря фиксируют штифтами.

При монтаже шатунов и крейцкопфов вкладыши шатунов не подгоняют, эту операцию выполняют на заводе. При производстве монтажных работ проверяют: плотность посадки болтов в отверстия головки и плотность прилегания головок болтов и гаек к опорным поверхностям шатуна.

Гайки затягивают ключами с регулируемым крутящим моментом. После затяжки гаек не должно оставаться зазора по разъему вкладышей или шатунов. Радиальные и осевые зазоры в шатунных подшипниках проверяют путем измерений люфта шатуна по отношению к шейке коленчатого вала.

Установку и выемку крейцкопфов производят через картер (до укладки вала) либо через боковые окна направляющих (после его укладки). Прилегание несущей поверхности втулки шатуна к пальцу крейцкопфа проверяют по краске.

До сборки шатуна с крейцкопфом щупом проверяют зазор в крейцкопфном подшипнике. После монтажа щупом определяют прилегание нижнего башмака крейцкопфа к направляющей.

При монтаже поршней и штоков контролируют их взаимное расположение. Особое внимание обращают на то, чтобы затяжка гаек не вызывала перекосов соединяемых деталей. Показатель качественной сборки сальниковых уплотнений – свободное перемещение в своих камерах уплотняющих и замыкающих элементов установленного в цилиндр сальника. В том случае, если прямоточные клапаны установлены в цилиндр правильно, то проволока, которой осуществляют эту проверку, протягивается только в одном направлении – по направлению прохода газа. При качественной сборке механизма включения и валоповоротного механизма четко фиксируются крайние положения передвижной шестерни. Для проверки механизма включения включают и выключают валоповорачиватель без включения циркуляционной смазочной системы. После этого включают циркуляционную смазочную систему и снова включают валоповорачиватель. В этом случае механизм включения не должен сработать.

Монтаж электродвигателя начинают с установки и выверки фундаментных плит, затяжки фундаментных болтов. Плиты проверяют в плане, на горизонтальность и по высоте. Электродвигатели, поступающие в сборе и соединяемые с компрессором муфтой, центрируют по полумуфтам.

После окончания сборочных работ подготовляют циркуляционную смазочную систему, системы смазывания цилиндров и сальников, системы охлаждения, газопроводы и сам компрессор к первоначальному пуску и обкатке. При этом проверяют подсоединения трубопроводов, подключают и отключают запорную арматуру и насосы, наполняют систему маслом, водой и прокачивают их, продувают газопроводы газом.

При обкатке компрессора клапаны из цилиндров удаляют, поэтому сжатие газа не производится. При обкатке проверяют работу кривошипно-шатунного механизма, поршневых групп, маслоснимателей, обслуживание смазочных систем и главного электродвигателя. Продолжительность обкатки 8 ч. Компрессор должен работать без стуков, нагрева, без протечек и вибрации трубопроводов.