Генераторы кислорода

СРАВНИТЕЛЬНАЯОЦЕНКАЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ КРИОГЕННОЙ И АДСОРБЦИОННОЙ ТЕХНОЛОГИЙ ДЛЯ ПРОИЗВОДСТВА КИСЛОРОДА С ЧИСТОТОЙ 93%.

В настоящее время широкое развитие получает технология производства кислоро- да методом короткоцикловой вакуумной адсорбции (далее –ВКЦА) –в тех случаях, когдатребуемаячистотакислородасоставляет80–93%илидажеменьше.Приэтом, производительность кислородных станций, работающих на базе этой технологии составляетот1до22тысячНм3/час(покислороду),чтосопоставимосрабочимдиа- пазоном криогенной технологии, имеющей в настоящее время наибольшее распро- странение.Вуказанномдиапазонепроизводительностирынокпрактическиподелён междунесколькимиведущиммировымипроизводителями:Linde,Praxair,AirLiquide, Air Products, Mahler, Pioneer, Sumitomo. Причём, наиболее часто такая технология производствакислородаприменяетсявстранахЮго-восточнойАзии,имеющимитё- плый климат (что существенно). Основным преимуществом адсорбционной техно- логии производители называют низкие удельные энергозатраты на производство 1 Нм3/час(до0.33кВт*час/Нм3кислорода),атакжевозможностьотключатьустановку изапускатьеёпомеренеобходимости,посколькувыходнарабочийрежимсоставля- ет не более одного –полутора часов. Однако, при этом (в маркетинговых целях) они далеко не всегда упоминают условия работы такой установки, давление кислорода на выходе и его чистоту. При выборе той или иной технологии будущему владельцу кислородной станции следует понимать с какими реальными проблемами он может столкнуться в том или ином случае. В этой публикации мы рассмотрим и сравним криогенную и адсорбционную технологии производства газообразного кислорода применительно к конкретной решаемой задаче.

ПОСТАНОВКА ЗАДАЧИ

Предприятию необходимо 40 000 Нм3/час кислорода с чистотой 93% и давлени- ем0.5МПа(и)навыходеизкислороднойстанции.Требуемыйдиапазонрегулирова- нияпроизводительности5-100%(«рваный»графикпотребления),приэтом,средняя нагрузка на станцию оценивается в 70% от номинального режима. Режим работы круглосуточный и круглогодичный. Размещение оборудования в отапливаемом по- мещении.Температураокружающеговоздуха(наточкевоздухозабора)от-47Сдо+ 300С.

ВАРИАНТЫ РЕШЕНИЯ

В1 Криогеннаятехнология: 1блок на 40000 Нм3/час*кислорода или 2блока по 20000Нм3/час кислорода.

В2 Станция на базе ВКЦА: 10 блоков по 4000Нм3/час кислорода или 7 блоков по 5800 Нм3/час кислорода или 5 блоков по8000 Нм3/час кислорода.

*-Здесьидалеенормировка1м3поусловиям:+20С,0%влажности,101325Па

ОБЩАЯ ОЦЕНКА ПРИМЕНИМОСТИ РАССМАТРИВАЕМЫХ ТЕХНОЛОГИЙ ПРОИЗВОДСТВА КИСЛОРОДА И ИХ ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ

Подэнергетическимипоказателямиподразумеваютсяпрямые(мощностиосновного технологического оборудования) и косвенные (мощности вспомогательного обору- дования и инженерных систем).

- Криогенная технология

Являетсяклассическойдлятакихобъёмовпроизводствакислорода.Единичнаямощ- ностьблокаможетбытьпрактическилюбой,начинаяот500идо120000Нм3/часпо кислороду. Брошюра с хорошим описанием основ криогенной технологии воздухо- разделения представлена на ресурсе [2]

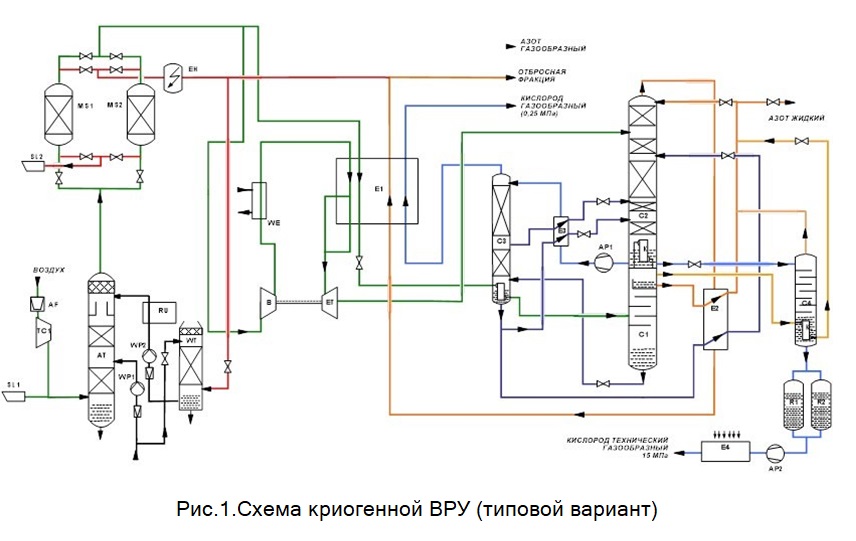

Среди многочисленных схем используем схему низкого давления с питающим воз- душным компрессором, имеющим давление нагнетания 0.55МПа (и) –рис. 1.(В ней есть одно небольшое отличие, против схемы на рис. 1 –В смесевую колонну подво- дитсявоздухвместопаровкубовойжидкости.Этокакразипозволяетполучатькис- лородсдавлением0.50МПа(и)вместо0.25МПа).

- Три питающих воздушных компрессора производительностью по 110 000 Нм3/ часкаждый(дварабочих,одинрезервный)центробежноготипамноговальной схемысовстроенныммультипликатором,чтопозволяетобеспечиватьрегули- рование входным направляющим аппаратом (ВНА) в диапазоне 70-100% для каждого компрессора без сброса и байпассирования. Компрессоры в полной комплектациивключающейвсебямаслосистему,промежуточныеиконцевые охладители, систему управления и электропривод с устройством плавного пу- ска, входной воздушный фильтр;

- Системапредварительногоохлаждениявоздуха,включающаявсебя:воздуш- но-водянойскруббер,охлаждающийвоздухот400Сдо10…150С,азото-водяной скруббер, охлаждающий воду при непосредственном контакте воды и сухого азота, центробежных насоса охлажденной воды (рабочий и резервный), водо- охлаждающие фреоновые холодильные машины (рабочая ирезервная), КИП и А, трубопроводов;

- Системы очистки сжатого воздуха (блок комплексной очистки), состоящий и двухколонн-адсорберов,паровогоиэлектрическогонагревателей(либотоль- ко электрического большей мощности), КИП и А, трубопроводов.

- Блокаразделения,всоставекоторого:

- Нижняяректификационнаяколонна.

- Нижняясекцияверхнейректификационнойколонны.

- Верхняясекцияверхнейректификационной колонны.

- Смесеваяректификационнаяколонна.

- Основнойтеплообменник.

- Переохладительжидкогоазотаижидкоговоздуха.

- Центробежные кислородные криогенные насосы для подачи кислорода из куба верхней колонны в конденсатор-испаритель и смесевую колонну.

- Комплекттрубопроводоввнутриблочнойобвязки.

- Комплектприборныхтрубопроводов;

- Комплекткриогенной,регулирующей,продувочнойиприборнойарматуры;

- Комплектпроводовдлявнутриблочныхизмерений;

- Комплектконтрольно-измерительныхприборов;

- Кожух блока, засыпанный перлитом с системой поддержания постоянного избыточногодавлениясухогоазотавизоляции,чтопредотвращаетпроник- новении атмосферной влаги внутрь кожуха блока разделения.

ОСОБЕННОСТИПРЕДСТАВЛЕННОЙТЕХНОЛОГИЧЕСКОЙСХЕМЫ:

Криогенная технология помимо газообразного кислорода позволяет одновре- менно получать относительно чистый азот, возможно также получение аргона (для этого потребуется дополнительный узел получения аргона, включающий колонну технического азота, колонну чистого аргона, конденсаторы-испарители, насосы), и это будет иметь экономический смысл при производительности уста- новки свыше 1.5 –2.0 тыс. Нм3/час по кислороду.

Кроме того, можно получать жидкий кислород и жидкий азот. Следует иметь в виду, что получение аргона возможно только на установках, вырабатывающих технический кислород (концентрация кислорода 99.5%).

Из особенностей эксплуатации–требуется останов раз в 2-3 года с отогревом установки.Вэтожевремяможнопроводитьрегламентныеработынацентробеж- ных компрессорах. Замена адсорбента в блоке комплексной очистки может про- водиться раз в несколько лет (до 10-15 лет –межрегламентный интервал).

Приприменениидвухустановокпо20000Нм3/часкислорода,составкаждойуста- новки будет аналогичным, а компрессорная станция с питающими компрессора- ми такой же, как и в случае с одной установкой (3 по 50%). При этом, стоимость строительства такого объекта будет примерно на 50% выше.

Криогенная установка может быть остановлена без отогрева на 8 часов и даже досутокспоследующимзапускомивыводомнарежим.Поэтому,прирваномре- жимезагрузки,однуизостановокможноостанавливатьнатакойпериод.Ещёод- ним преимуществом использования двух установок по 50% каждая во взаимном резервировании (на 50%) в период регламентных и ремонтных работ, если нет других источников кислорода.

Одинизосновныхвозможныхрисков–остановпитающегокомпрессора,который можетпроизойтилибоприперебоесэлектроснабжением,либоприпроблемахс оборотным водоснабжением (останов по перегреву). При останове работающего компрессора производится автоматический запуск резервного (он должен быть готовкпуску:подключениработаетстартовыймаслонасос,насистемеводоснаб- жения стоят автоматические задвижки, которые отключают поток на останавли- вающемся компрессоре и включают его на за пускающемся).

ЭНЕРГЕТИЧЕСКИЕПОКАЗАТЕЛИКРИОГЕННОЙУСТАНОВКИ:

Потребная производительность компрессора (или компрессоров) для производ- ства 40000 Нм3/час кислорода (чистота 95%) составляет 220 000 Нм3/час по воз- духу. Соответственно, установленная мощность электродвигателя (или электро- двигателей)19175кВт(безучётарезерва).Вторымпозначимостипотребителем являютсясистемарегенерацииблокакомплекснойочистки(БКО)–электронагре- ватель. Для БКО производительностью 220 000 Нм3/час его мощность составит 1200кВт.Третьимпотребителемявляетсяхолодильнаямашинаинасосы(325кВт –безучётарезерва),ноонаиспользуетсятолькопривысокихтемпературахокру- жающего воздуха.

Таким образом, установленные мощности для производства 40 000 Нм3/час кис- лорода (95%) составляют 20700 кВт (без резерва), а потребляемые будут при этом 16900кВт.Причём,этипоказателибудутприблизительноодинаковыкакдляод- ногоблокана40000Нм3/час,такидлядвухблоковпо20000Нм3/час,поскольку воздушнаякомпрессорнаястанциябудетодинаковавобоихслучаях(3компрес- сора по 110 000 Нм3/час – 2 рабочих, 1 резервный), а для других потребителей удельные мощности одинаковы.

В итоге получаем, что прямые удельные затраты на производство 1 Нм3/час кис- лородасчистотой95%составят0.40-0.45кВт*час/Нм3(дляразличныхпроизво- дителей).Приэтом,впроцессеэксплуатацииустановкиэтотпоказательостаётся практически неизменным, если вовремя проводить регламентные работы на пи- тающих компрессорах и следить за системой охлаждения.

Навыходеизустановкидавлениегазообразногокислородасоставит0.5МПа(и), т.е. при такой схеме кислородные компрессоры не требуются.

Подогреввоздухадляпитающихцентробежныхкомпрессоровбудетнуженлишь длятемпературнижеминус200С(ито–толькодлязащитывходныхфильтровот возможного обмерзания при высокой влажности), а количество подогреваемого

воздуха – примерно220000Нм3/час,тотребуемоедляподогреваэтоговоздуха от минус 470С до минус 200С тепловая энергия составит 2060 кВт. Эта величина соответствует пиковым значениям окружающих температур, но ниже минус 200С температура держится лишь до 4 месяцев в году. Считая среднее значение за этот период минус 300С, получаемсреднюю мощность подогрева не более 400 кВт в течение4месяцев(1,15млнкВт*часили1000Гкал-какусловнаяпотребность в тепловой энергии).

Дляохлажденияустановки(включаяпитающиекомпрессоры)потребуетсяоколо 2000м3/час воды из оборотного цикла (с перепадом температур 100С). или же 950 м3/час(сперепадомтемператур1800С,чтовполневозможноприреализацииобо- ротного цикла от большого водоёма (озера), среднегодовая температура в кото- ром не превышает +70С ).

2. Адсорционная технология

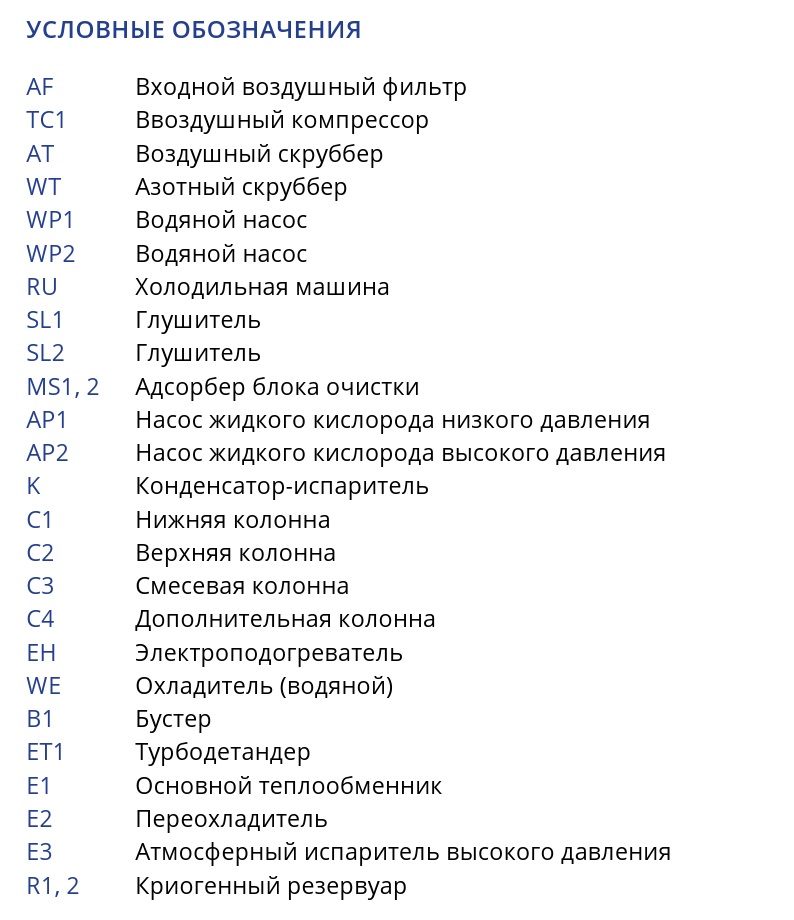

ВКЦА–вакуумная короткоцикловая адсорбция. В этом случае, единичная производительность одного технологического блока составляет у разных производителей от 4 до 8 тыс. Нм3/час при чистоте кислорода до 93%. Типовая технологическая схема представлена на рис. 2. В схемах разных производителей могут быть некоторые различия. Например, воздух после воздуходувки может направляться на вход вакуумного насоса либо в общий глушитель сброса с вакуумного насоса. Как вариант, вакуумный насос может забирать воздух из помещения ВКЦА при перекладке арматуры.

Атмосферный воздух очищается в фильтре от механических примесей и посту- пает в воздуходувку, где его давление повышается примерно до 0,06 МПа изб, охлаждается водой в теплообменнике и поступает в адсорбер, заполненный мо- лекулярным ситом. В адсорбере происходит удаление влаги, СО2, азота. Молекулы кислорода при этом молекулярными ситами не задерживаются. При насыщении молекулярного сита азотом, процесс адсорбции прерывается и начинается про- цессдесорбции.Придесорбциинасыщенноемолекулярноеситорегенерируется путем сброса давления ниже уровня адсорбции. Для этих целей в составе установ- ки предусмотрен вакуумный насос.

Для непрерывного получения продукта с одного генератора он обеспечен двумя адсорберами. При этом, когда один адсорбер находится в работе, второй адсор- бер находится в стадии регенерации.

Попеременная работаадсорберовобеспечивается вавтоматическомрежиме.

Вырабатываемый кислород на выходе из установки имеет давление близкоек атмосферному(до0.02МПаизб)дожимаетсявкислородныхкомпрессорахина- правляется потребителю.

Продолжительность рабочего цикла составляет от 30 до 60 сек, перекладка арма- турыпроизводитсяза1.5–3сек.

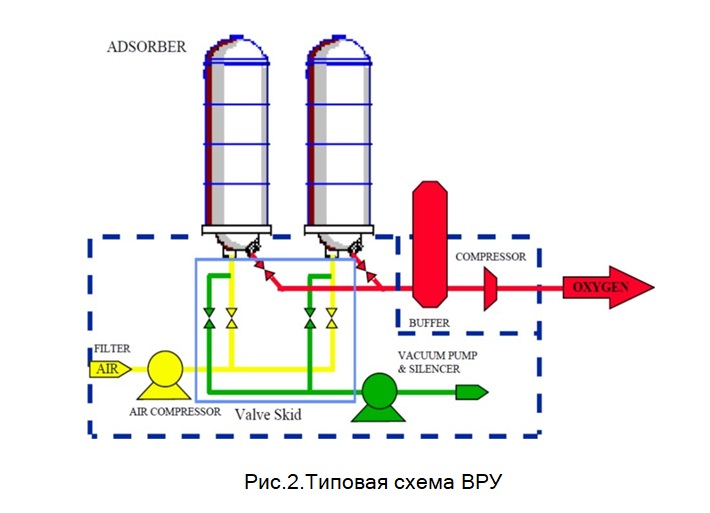

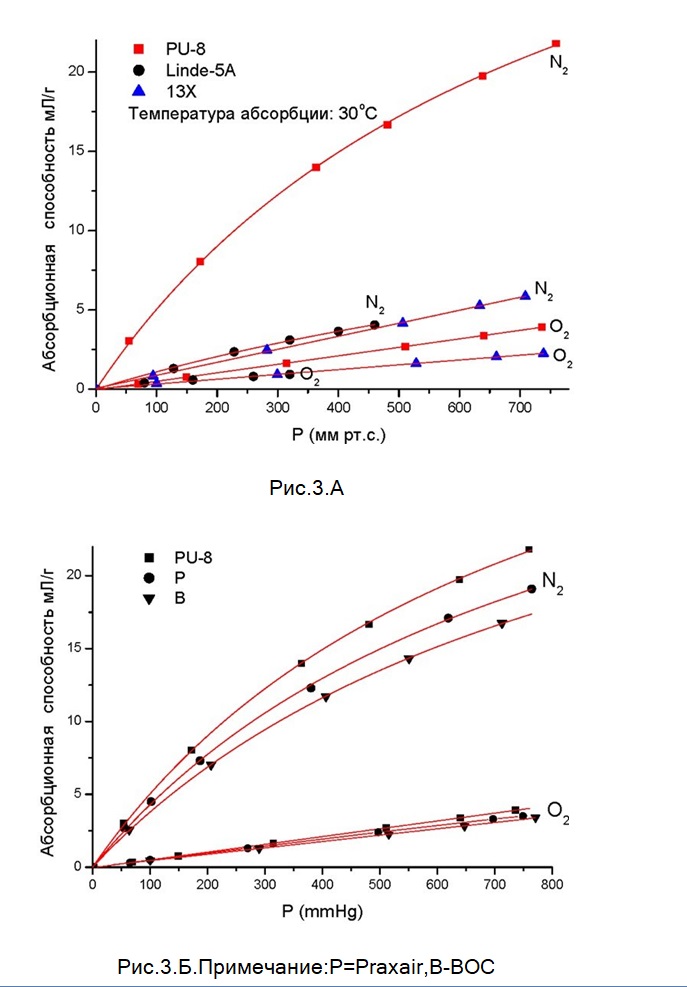

Этасхемаявляетсяпрактическианалогомсхемыадсорбционногоосушителяи разница состоиттолько в применяемом адсорбенте, способе регенерации и длительности цикла (вместо продувки осушенным нагретым газом, забирающим влагу,используетсявакуумирование,авместомногочасовогоцикла–короткий с длительностью30–60сек).Т.е.никакихсложныхтехнологийвпроизводстведан- ного оборудования не применяется, а потому самыми важными элементами для технологииВКЦАявляютсякачественнаявысокоскоростнаяарматураисамадсо- рбент. И если производителя арматуры (дисковые затворы с пневмоприводом и способностьюдлительноподвергатьсяциклическимнагрузкам)можнолегконай- ти, то адсорбент с высокой поглощающей способностью и длительным жизнен- ным циклом является главным секретом всех основных производителей ВКЦА. Каждыйизнихзаявляетосвоёмэксклюзивномвариантеиготовдаватьгарантии на параметры получаемого продукта только при его применении. Поэтому сто- имость адсорбента может составлять до 30% (!) и выше от стоимости контракта. Количествозасыпаемогоадсорбентазависитотегопоглощающейспособностии параметроврабочегоциклаВКЦА.Свойстваадсорбентовразличныхпроизводи- телей представлены на рис. 3.

Большинство производителей использует в качестве воздуходувок и в качестве вакуумногонасосанагнетателиобъёмногодействиятипаРутса.Частоонииме- ют один общий привод, либо попарно используются на общих приводах. Такие нагнетали регулируются с помощью перепуска либо сброса.

По утверждениям производителей адсорбент имеет срок службы 15 лет. Но с те- чениемвремениегосвойствапостепенноснижаются.Врезультате,первоначаль- ное значение кратности сырьевой воздух/кислород изначально декларируемое производителями ВКЦА как 7–8 увеличивается до 10 и даже до 12 (исходя из реальных характеристик нагнетателей). Поскольку мощность нагнетателей при этом изначально выбирается на наихудший вариант, то они оказываются пере- размеренными.

Возможностииглубинарегулированиябезсбросавоздуха:снижениепроизводи- тельностивозможнодо60%идажедо30%отноминальной.Делаетсяэтозасчёт изменения продолжительности рабочего цикла.

Приперекладкеарматурыдляпереключенияадсорберовнанесколькосекундад- сорбер отключается и от вакуумного насоса, и от воздуходувки, при этом воздух из воздуходувкиперепускаетсяввакуумныйнасос(нанекоторыхсхемахчастьвоз- духа вакуумным насосомещё забирается из окружающей среды).

Дляпроизводства40000Нм3/часкислорода(93%)разработчиктехнологииВКЦА указывает необходимость подачи 8-кратного количества сырьевого воздуха, т.е. 320 000 Нм3/час, тем не менее, по расчётным показателям воздуходувок эти 320 000превращаютсяв470000Нм3/час,чтов1.5разавыше.Объясняетсяэтоосо- бенностью циклической работы ВКЦА, когда некоторую часть времени рабочего цикла воздух не подаётся ни в один из адсорберов (но оборудование работает безостановок),атакжетем,чтоэффективностьадсорбентапопоглощениюазо- та снижается с течением времени под влиянием различных факторов, а потому, оборудование выбирается для наихудших условий работы. Повышенная произ- водительность воздуходувки и вакуумного насоса регулируется настройкой дли- тельности адсорбционного цикла.

Однимизфакторовухудшенияэффективностиадсорбентаявляетсясодержание в воздухе SO2, максимальная концентрация которого лимитируется производи- телем адсорбента на уровне до 3 ppm по объёму. Для защиты установки от пре- вышения этого значения производители используют либо газоанализаторы с системойзащитногоотключения,либоспециальныевходныеадсорбционныене- регенерируемыефильтры(заменаразвгодилипосостоянию),либослойдругого специального регенерируемого адсорбента, поглощающего SO2.

Следует также отметить, что уровень шума, создаваемыйнагнетателями типа Рутс в составе одного технологического модуля составляет от 108 до 115 дБ (на режиме пуска).Кэтомуследуетдобавить85дБотглушителявыхлопавакуумногонасоса.

Для станции на базе 10 блоков по 4000 Нм3/час (по кислороду) применяется 10 блоков механического оборудования (воздуходувка и вакуумный насос с общим электроприводом). При такой производительности возможно применение «су- хого» вакуумного насоса (без впрыска воды для уплотнения). Мощность одного мотора 1950 кВт, 600 Об/мин. Для такого двигателя возможно до 3 последователь- ных пусков в час.

При применении 5 блоков по 8000 Нм3/час (по кислороду)используются те же вакуумныенасосыивоздуходувки,нособранныепопарнонаобщихприводах (5блоковвоздуходувоки5блоковвакуумныхнасосов).Делаетсяэтопопричине большого размера такого оборудования, что приведёт к нестандартному испол- нению в случае одиночного агрегата. Т.е. Станция, собранная на базе 10 блоков будет отличаться от станции на базе 5 блоков только количеством адсорберови, соответственно, арматуры. При этом, диаметры технологических трубопрово- дов для воздуха и вакуума будут 1000 –1200 мм, что весьма проблематично при монтаже. Также помимо трубопроводов, для нагнетателей типа Рутса, создающим значительные пульсации необходимым условием является применение пульса- ционных емкостей (как для поршневых компрессоров), что также загромождает помещение компрессорной станции. Возможность применения центробежных воздуходувок, более компактных по размеру и менее шумных по сравнению с типом Рутса,большинством производителей не рассматриваются, очевидно, по причине недостаточного опыта работы с таким оборудованием и боязни новых рисков.

Промежуточнымвариантом,возможно,упрощающемситуацию,являетсяприме- нение7блоковпо5750Нм3/часкислорода.Вэтомслучаеудаётсяиспользовать7 блоков механического оборудования, но при этом вакуумные насосы такого раз- мера уже будут с водяным впрыском для уплотнения.

Кислород,получаемый на ВКЦАимеет низкое давлениедо 0.02 МПа (и) и требу- ет дожимания кислородными компрессорами. Такими могут быть центробежные или поршневые (безмасляные). Применение центробежных компрессоров целе- сообразнопосхеме2+1(2вработе,одинрезервный).Потипуконструкцииэто

«бочки», диапазон регулирования которых без рецикла составляет 15 — 20%, что может рассматриваться потенциальным заказчиком как ухудшение энергетиче- ских показателей объекта в целом в случае длительной работы на пониженной епроизводиотельности. Единственнойальтернативой является применение поршневых компрессоров с безмасляным ходом поршня. Таких компрессоров нужноиспользовать5(для5или10технологическихблоков)или7агрегатов(для 7 технологических блоков) без отдельного резерва. Обслуживание безмасляных поршневыхкомпрессороввотличиеотцентробежныхтребуетпроведениярегла- ментныхработкаждые1000-1500часов(заменапоршневыхколец).Ихрегулиро- вание осуществляется рециклом через байпасный клапан, поэтому экономия

электроэнергии в сравнении с центробежным возможна лишь при отключении части компрессоров. Возможны 2 варианта подключения кислородных компрес- соров в технологической схеме –1 компрессора на 1 блок (или на 2 блока) либо всекомпрессорыподключаютсянаобщийколлекторкислороданизкогодавления и на выходе на общий коллектор кислорода высокого давления, соответственно. В целях обеспечения большей технологической гибкости следует использовать вариант 2, но он не всегда оказывается возможным, исходя из технологических компоновок оборудования.

Одним из самых больших технологических рисков для случая станции ВКЦА, со- стоящей из нескольких технологических блоков, находящихся в параллельной работеявляютсяпульсации.Наихудшимвэтомслучаебудетвариантс10-ютех- нологическими блоками и 5-ю поршневыми компрессорами. Самое опасное, что может произойти – это вхождение 10 блоков в резонанс при их одновременной работе и совпадении рабочих циклов, что может привести к раскачиванию зда- ния. Следует также помнить, что и для других вариантов это возможно. В этом слу- чаерешениемможетявлятьсяконтрольфазырабочегоцикладлякаждогоблока с верхнего уровня АСУТП- для их разнесения по времени.

СамымуязвимымместомвэксплуатациидляВКЦАявляютсявысокоскоростные дисковыезатворы,которыеподвергаютсябольшимдинамическимиударнымна- грузкам,апотомуимеютограниченныйресурс.Крометого,посообщениямслуж- бы эксплуатации на аналогичных объектах часто из-за высокого уровня вибра- ции, вызванного работой нагнетателей типа Рутса, выходят из строя концевые выключатели и приборы КИП и А.

Также весьма важным фактором риска является отсутствие опыта применения дан- нойтехнологиивусловияхпредприятиязаказчикаиотсутствиенеобходимоймно- голетнейстатистикипримененияВКЦАврассматриваемыхклиматическихусловиях. ОпытареализациитакихкрупныхпроектовнабазетехнологииВКЦАвРФнет.

ЭНЕРГЕТИЧЕСКИЕПОКАЗАТЕЛИВКЦА:

Установленные мощности приводов воздуходувок и вакуумных насосов, обеспе- чивающих производство 40 000 Нм3/час кислорода составляет 17500 — 19500 кВт –для разныхпроизводителей. Установленные мощности кислородных компрес- соров составляют 3750 – 4400 кВт. В итоге, получаем 21900 — 23250 кВт. При этом, в качестве потребляемой мощности производители ВКЦА указывают 15500 до 18950 кВт при полной нагрузке на номинальном режиме. Загрузка электродвигателей при этом получается 0.60 –0.80, что говоритлибо о сильном их переразмерива- нии (для чего?), либо о большой доли времени работы на холостом ходу в цикле ВКЦА.Исходяизобщихпринциповподбораэлектроприводов,нагрузканамакси- мальном режиме должна составлять 0.85 –0.95 от установленной мощности, что обеспечивает максимальные значения кпд и косинуса Ф, более того, зачем пла- тить за лишнюю установленную мощность и более мощное оборудование? Если принятьсреднююзагрузкудвигателя0.6,амаксимальную0.85приминимальном

потреблениинахолостомходу,получим,чтодо30%циклавоздуходувкиработа- ют на закрытые клапана и это на номинальном (!) режиме.Очевидно,такие по- казатели потребляемой мощности даны не совсем корректно, поэтому для даль- нейших оценок будем ориентироваться напотребляемую мощность 18950кВт приустановленной23250кВт,указаннуюоднимизпроизводителейдлясерийно выпускаемогооборудованияпроизводительностью4000Нм3/часкислорода93%.

В итоге получаем, что прямые удельные затраты на производство 1 Нм3/час кис- лородасчистотой93%составят0.42-0.47кВт*час/Нм3(дляразличныхпроизво- дителей, без учёта подогрева входного воздуха).

Организациярабочегопроцессавадсорберетребуеттемпературы+30С.Степень повышения давления 1.6, реализуемая воздуходувкой (нагнетание от 0.1 до 0.16 МПа(абс))обеспечиваетподогревперекачиваемоговоздухана500С.Т.е.прими- нус200Снавходевоздуходувкадолжнадатьтребуемые+300Снавыходе–сцен- тробежнымнагнетателемтакиполучается,нопроизводителивоздуходувоктипа Рутсаставятжёсткоетребованиеовходнойтемпературевоздуханавоздуходувку нениже00С.Т.е.передвоздуходувкойдолженстоятьподогреватель(привходных температурахниже00С),апосленеёхолодильник–длядостижения+300С.Сучё- том необходимого для производства 40 000 Нм3/час кислорода 470 000 Нм3/час сырьевоговоздухаприегоподогревеотминус470Сдо0Спотребуется7660кВт тепловой энергии. Это пиковое значение. Для окружающих температур выше 0С получается около 4 месяцев. Средняя температура за 8 месяцев отрицательных температурсоставляетоколоминус170С.Этоозначаетсреднююмощностьподо- грева2800кВтвтечение8месяцев(до16млн.кВт*часили13870Гкал).

Для охлаждения оборудования станции (при условии применения вакуумных на- сосовсухоготипа)потребуетсяоколо900м3/часоборотногоцикла(приперепаде температур 100С).

ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ДЛЯ ОБОИХ ВАРИАНТОВ

Привыборетехнологиипроизводствакислороданемаловажнымфакторомявля- ется и экономическая оценка будущего проекта.

Цены на криогенное оборудование, давно и повсеместно производящееся весь- ма хорошо известны на рынке. Безусловно, цена криогенной установки зависит от использованной технологической схемы, видов получаемых продуктов, их ко- нечного давления и наличия парка хранения.

Для ВКЦА вариантов комплектации сильно меньше: в качестве опции могут по- требоватьсядожимныекислородныекомпрессоры(какврассматриваемойзада- че), система подогрева входного воздуха (гораздо более мощная, чем для крио- генной установки) и дополнительные фильтры на очистку входного воздуха от SO2идругихпримесей,молекулыкоторыхзабиваютпорыадсорбентаинемогут их покинуть при вакуумной регенерации.

ПорядоксреднейудельнойценыоборудованияВКЦАсучётомкислородныхком- прессоров, но без дополнительных фильтров на условиях поставки с завода со- ставляет до 1 миллиона евро за 1000 Нм3/час вырабатываемого кислорода (до 93%). Для производителей криогенных ВРУ при самой простой комплектации и применении схемы без внутреннего сжатия, без кислородных компрессоров (ко- торые не требуются), без парка хранения жидких продуктов, без колонны аргона будетнатехжеусловияхна10-15%ниже(иэтосучётомкомплектациикриоген- нной ВРУ резервным питающим компрессором).

ПлощадьзастройкикриогеннойВРУ(длярешаемойзадачи)будетв2разамень- ше, чем площадь станции ВКЦА (в рассматриваемом случае). Примерно также можно оценить стоимость строительных работ (количество фундаментов, строи- тельныйобъёмзданияит.д.).Стоимостьмонтажаоборудованияможетоказаться сопоставимойприусловииблочнойпоставкиВКЦАзасчётуменьшенияработна месте,посколькухолодныйблокна40000Нм3/часкислородаможетбытьсобран только на месте монтажниками высокой квалификации.

Что касается силового электрооборудования, то мощность ГПП в обоих случаях будет одинаковой –рассчитанной на 25 МВт установленных электрических мощ- ностей,авотРУ6кВсустройстваплавногопускадлякриогеннойустановкибудет меньше, поскольку там только 3 мощных высоковольтных привода, тогда как в случаесВКЦАих14или15(взависимостиотколичестваблоков).

Витоге,капитальныезатратынастроительствостанцииВКЦАдлярассматривае- мых условий задачи могут оказаться на 10 –15% выше, чем в случае криогенной ВРУ.

ЭНЕРГЕТИЧЕСКИЕПОКАЗАТЕЛИВКЦА:

Основнымиэксплуатационнымизатратамибудут:

- Электроэнергия. Установленные мощности основного оборудования (без учё- тарезерва)длякриогеннойВРУбудутна5-10%ниже.Попотребляемыммощ- ностям для обоих вариантов на номинальном режиме и при снижении произ- водительности до 70%энергозатраты можно условно принять одинаковыми, хотя по реальным подтверждённым показателям для криогенной ВРУ они бу- дутниженатеже5-10%ниже,чемдляВКЦА.Приработенарежимениже70% могут проявляться преимущества ВКЦА.

- Затратынаоборотноеводоснабжениеиподогреввходноговоздуха.ДляКри- огенной установки потребная производительность оборотного цикла составит около 1000 — 2000 м3/час (в зависимости от входной температуры воды), для ВКЦА от 750 до 1000 м3/час (т.е. в 2 раза ниже). По затратам на технологический подогрев получаем разницу в 12800 Гкал или в 14.7 млн кВт*час) за год.

- Обслуживаниеиремонт.Длякриогеннойустановкиза15летнужнобудет2 раза сделать средний ремонт (проверка/замена подшипников/уплотнений) на питающих компрессорах и замену адсорбента в блоке комплексной очистки. – цена вопроса 3M$ за 15 лет.Основная статья расходов для ВКЦА – это замена адсорбента через 15 лет эксплуатации (либо раньше). Цена вопроса 30$ х 450000 кг = 13.5 M$ + доставка + работа по выгрузке/загрузке (требуется квалифи- цированныйперсонална10недель)–получаемдо14M$.Априиспользова- нии дополнительных защитных фильтров на SO2 ещё до 5-6 M$ — в итоге до 20М$ за 15 лет.

- Зарплата персонала. Безусловно, 10 и даже 5 блоков при наличии 14 или 15 крупныхединицмеханическогоприводногооборудованиядлястанциинабазе ВКЦА (особенно, поршневые кислородные компрессоры) не идут ни в какое сравнениепотрудоёмкостиэксплуатациистремя(пусть,даже,большими)цен- тробежнымикомпрессорамидлякриогеннойВРУ,посколькуостальноеобору- дование там существенно меньше и проще (насосы, детандеры, холодильные машины).И это потребует большего количества обслуживающего персонала. Но зарплата обслуживающего персонала составляет не более 10 — 20% даже отзатратнаэлектроэнергию,анакаждомпредприятииорганизацияобслужи- вания оборудования строится по-своему и может отдаваться на внешние кон- тракты.Поэтомуврассматриваемомслучаеусловнопримемэтирасходыоди- наковыми для обеих технологий.

ВЫВОДЫИРЕКОМЕНДАЦИИ

- Удельныезатратыэлектроэнергиина1Нм3кислородадляВКЦАиКриогенной установки сопоставимы при работе на номинальном режиме или в диапазоне регулирования 70% — 100%. причём, без учёта подогрева входного воздуха

- КриогеннаяВРУпозволяетполучатьпобочныепродукты-азот(до40000Нм3/ час), жидкий азот, жидкий кислород. Также возможно получение аргона (при добавлении отдельной колонны и дополнительного криогенного оборудова- ния).

- Для криогенной ВРУ не требуются дожимающие кислородные компрессоры, обеспечивающие повышение давление кислорода до 0.5 МПа (и), что суще- ственнымобразомупрощаетвопросыэксплуатацииоборудованияистанциив целом.

- Для криогенной ВРУ адсорбент в БКУ стоит на порядок дешевле, чем адсорбент для ВКЦА и его нужно в разы меньше. Более того, адсорбент, применяемый для БКУ,можетдлительноевремяработатьвусловияхприсутствияввоздухеSO2, что невозможно для адсорбента ВКЦА, которому необходима защита. Такая за- щита представляет собой либо дорогостоящий дополнительный адсорбцион- ный фильтр на входе, требующий периодической замены, либо отключения ВКЦАприналичииSO2навходе,чтоможетбытьневозможно,исходяизусло- вий работы оборудования, потребляющего кислород.В свою очередь, стои- мостьзаменыадсорбентадляВКЦАсоставляетболее30%отстоимостивсего

технологического оборудования, а потому большинство производителей её не предполагают.

- Площадь, занимаемая оборудованием криогенной ВРУ, будет примерно в 2 раза меньше, чем площадь, требуемая для ВКЦА, соответственно, и объём СМР также должен быть меньше, если не в 2, то в 1.5 раза.

- Эффективность ВКЦА, определяющая её преимущество, может проявляться тольков«рваном»режимеработыприснижениипотреблениякислороданиже 70% от номинальной производительности. При этом,

- Технология ВКЦА проще, соответственно, и требования к квалификации пер- сонала могут быть ниже. Но … если на предприятии уже естьпарк криогенных ВРУвопроссперсоналомужедолженбытьрешён.

Исходяизпредставленныхвышерезультатовсравнения,можнодатьследующие рекомендации по применению каждой из технологий:

СЛЕДУЕТИСПОЛЬЗОВАТЬКРИОГЕННУЮТЕХНОЛОГИЮВСЛУЧАЯХ,ЕСЛИ:

- Требуемаячистотапродукта(кислородаилиазота)выше93-95%,

- Помимоосновногопродуктатребуетсяполучатьпобочные:кислородилиазот, жидкий кислород, жидкий азот, аргон.

- Потребнаяпроизводительностьпокислородусвыше4000–6000Нм3/час.

- Температурыокружающейсредыбольшуючастьгодаотрицательные

- ВвоздухесодержатсяSO2,меркаптаны.

- Естьсерьёзныеограниченияпошуму

- Предполагаемыйсрокслужбы20–30лет

СЛЕДУЕТИСПОЛЬЗОВАТЬТЕХНОЛОГИЮВКЦА:

- Нет постоянной потребности в кислороде (или азоте), а завозить его нерента- бельно или нет возможности

- Требуемаячистотапродукта50–90%

- Потребнаяпроизводительностьот100до4000Нм3/час

- Температуры окружающего воздуха большую часть года выше 00С (в против- номслучаетребуютсядополнительныезатратынаподогреввходноговодуха)

- Низкаяквалификацияобслуживающегоперсонала

- Предполагаемыйсрокслужбы10–15лет.

Таким образом, для решения предлагаемой задачи применение ВКЦА, даже несмотря на возможный рваный режим загрузки оборудования может ока- затьсянецелесообразнымпопричиневысокойстоимостиадсорбентаи,бо- леетого,высокойстоимостидополнительногоадсорбентанаSO2,либоне- допустимости остановки ВКЦА на длительный период из-за наличия SO2 во входном воздухе.

В результате, применениекриогенной технологии для производства 40 000 Нм3/ часкислородавидитсяболееоправданным,т.к.единственнымаргументомвполь- зутехнологииВКЦАоказываетсяработастанциивусловиях«рваного»графикана- грузки. При этом, средней нагрузкой на станцию указывается 70% номинального режима, что соответствует нижнему пределу регулирования для ВРУ без сброса кислородаилиработепитающихкомпрессоровнарецикле.Оценкатакогографика с экономической точки зрения должна проводиться на основе реального срока оку- паемости увеличенного объёма капиталовложений для ВКЦА по сравнению с крио- генной ВРУ, а также реальных затрат на обслуживание и ремонт возникающего при использовании технологии ВКЦА.

Следует также принять во внимание, что ВКЦА такой большой мощности нахо- дятся в эксплуатации в местах с тёплым климатом.

- www.vpsatech.com–вебсайткомпанииPIONEER

- www.linde-engineering.ru–вебсайткомпанииLinde

- www.mahler-ags.com–вебсайткомпанииMahlerAGS

- www.praxair.com–вебсайткомпанииPraxair,Ink(VPSAOxygen)